- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Einführung der Mehrschicht-Coextrusionstechnologie für Folienblasmaschinen

2025-09-26

Inhaltsverzeichnis

-

Was ist die Mehrschicht-Coextrusionstechnologie?

-

Hauptvorteile von Mehrschichtfolien

-

So funktioniert die Mehrschicht-Coextrusionsfolienblasmaschine

-

Kritische technische Parameter und Spezifikationen

-

Anwendungen von mehrschichtigen coextrudierten Folien

-

Häufig gestellte Fragen (FAQ)

1. Was ist die Mehrschicht-Coextrusionstechnologie?

Die Mehrschicht-Coextrusionstechnologie ist ein fortschrittliches Herstellungsverfahren, das die gleichzeitige Extrusion von zwei oder mehr unterschiedlichen Polymerschichten ermöglicht, die zusammen eine einzige Hochleistungsfolienstruktur bilden. Dieser Prozess ist für die Moderne von zentraler BedeutungFilmblasmaschineDies ermöglicht die Herstellung von Folien mit maßgeschneiderten Eigenschaften, die ein einzelnes Material nicht erreichen kann. Durch die Kombination verschiedener Polymere – wie Polyethylene (LDPE, LLDPE, HDPE), Polyamid (PA), Ethylenvinylalkohol (EVOH) oder Verbindungsschichten – können Hersteller Folien mit spezifischen Barrieren, Festigkeiten und Siegeleigenschaften herstellen. Diese Technologie hat die Verpackung revolutioniert und über einfache Monoschichten hinaus anspruchsvolle, multifunktionale Lösungen geschaffen.

2. Hauptvorteile von Mehrschichtfolien

Der Hauptvorteil der Verwendung einer mehrschichtigen CoextrusionFilmblasmaschineist die Fähigkeit, Filme mit Präzision zu konstruieren. Zu den wichtigsten Vorteilen gehören:

-

Verbesserte Barriereeigenschaften:Durch die Einbindung eines Barriereharzes wie EVOH oder PA können Folien Sauerstoff, Feuchtigkeit, Aromen und Geschmacksstoffe wirksam blockieren und so die Haltbarkeit von Lebensmitteln erheblich verlängern.

-

Materialoptimierung und Kosteneffizienz:Teure Barrierematerialien können zwischen weniger teuren Massenschichten (wie PE oder PP) eingelegt werden, wodurch die Gesamtmaterialkosten gesenkt werden und gleichzeitig eine hohe Leistung erhalten bleibt.

-

Verbesserte mechanische Festigkeit:Durch die Kombination von Schichten mit unterschiedlichen Eigenschaften können Folien mit überlegener Durchstoßfestigkeit, Reißfestigkeit und Haltbarkeit entstehen.

-

Hervorragende Dichtungsfähigkeiten:Eine spezielle Siegelschicht (z. B. LDPE oder EVA) kann verwendet werden, um starke, gleichmäßige Heißsiegelungen zu gewährleisten, während die anderen Schichten für strukturelle Unterstützung sorgen.

-

Nachhaltigkeit:Mehrschichtige Strukturen können so gestaltet werden, dass insgesamt weniger Material verbraucht wird oder in bestimmte Schichten recycelter Inhalt integriert wird, ohne die Hauptfunktion der Folie zu beeinträchtigen.

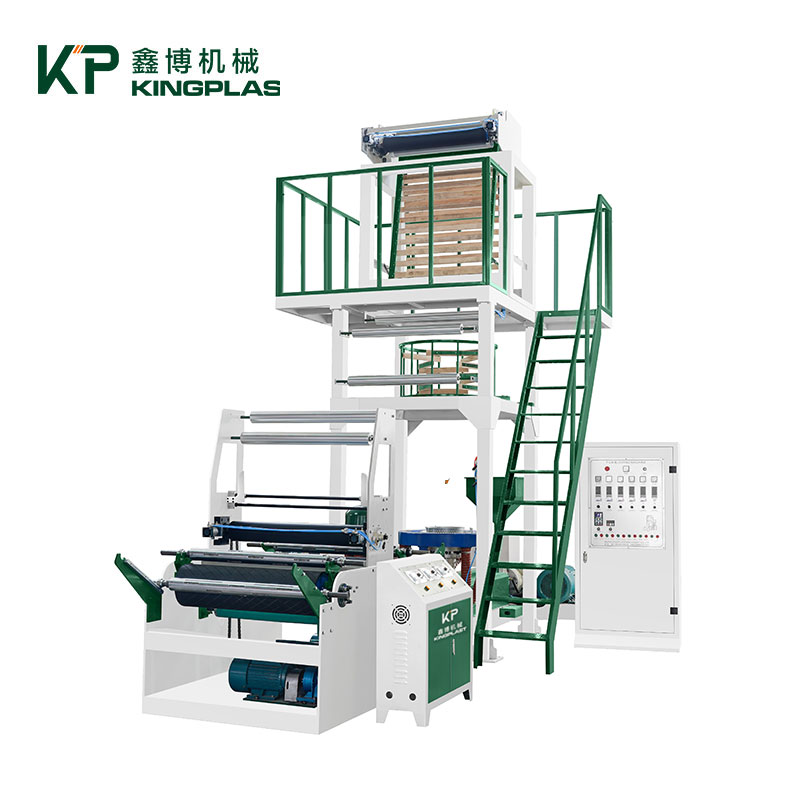

3. Funktionsweise der Mehrschicht-Coextrusionsfolienblasmaschine

Eine MehrschichtigkeitFilmblasmaschineist ein komplexes System, das mehrere Extruder in einer einzigen Düse integriert. Hier ist eine vereinfachte Aufschlüsselung des Prozesses:

-

Einzelne Extruder:Separate Extruder plastifizieren und schmelzen verschiedene Polymermaterialien. Jeder Extruder ist für eine Schicht der endgültigen Folienstruktur verantwortlich.

-

Feedblock oder Mehrschichtdüse:Die geschmolzenen Polymere aus jedem Extruder werden in eine spezielle Komponente geleitet. AFeedblockkombiniert die Schichten, bevor sie in eine einzelne Verteilerdüse gelangen, während aMehrschicht-Spiraldüselässt jedes Material durch seinen eigenen Spiraldorn fließen, bevor es zusammenfließt.

-

Blasenbildung:Die kombinierte Schmelze wird durch einen kreisförmigen Düsenspalt extrudiert und bildet eine röhrenförmige Blase. Zum Aufblasen der Blase wird Luft injiziert, wodurch der Durchmesser und die Ausrichtung der Folie in Querrichtung (TD) gesteuert werden.

-

Kühlung und Abtransport:Die Blase wird durch einen Luftring gekühlt und durch Andruckwalzen zu einem flachen Film zusammengelegt. Die Geschwindigkeit des Abzugs bestimmt die Ausrichtung in Maschinenrichtung (MD) und die endgültige Foliendicke.

4. Kritische technische Parameter und Spezifikationen

Bei der Auswahl oder dem Betrieb einer Mehrschicht-Coextrusionsfolienblasanlage ist das Verständnis ihrer technischen Parameter für das Erreichen der gewünschten Folienqualität von entscheidender Bedeutung.

Liste der wichtigsten Parameter:

-

Anzahl der Schichten:Standardkonfigurationen sind 3-lagig, 5-lagig, 7-lagig oder sogar bis zu 11 Lagen für hochspezialisierte Anwendungen.

-

Extruder-Spezifikationen:Jeder Extruder wird durch seinen Schneckendurchmesser (D, z. B. 45 mm, 65 mm) und sein Verhältnis von Länge zu Durchmesser (L/D, z. B. 30:1, 33:1) definiert. Ein höheres L/D-Verhältnis sorgt für ein besseres Schmelzen und Mischen.

-

Ausgabekapazität:Gemessen in Kilogramm pro Stunde (kg/h) gibt dies die potenzielle Gesamtproduktionsrate der Linie an.

-

Kontrolle der Schichtdicke:Präzision des individuellen Schichtdickenverhältnisses, typischerweise gesteuert durch Rückkopplungssysteme von Schmelzpumpen oder Zahnradpumpen.

-

Matrizendurchmesser und Spalt:Der Düsendurchmesser bestimmt die Layflat-Breite und der Düsenspalt beeinflusst die Steuerung der Foliendicke.

Die folgende Tabelle zeigt eine typische Spezifikation für eine 3-Schicht-Folienblasmaschine:

| Parameter | Spezifikation | Beschreibung/Auswirkung |

|---|---|---|

| Anzahl der Schichten | 3 | A-B-A-Struktur (z. B. Tie/EVOH/Tie) oder A-B-C. |

| Extruderkonfiguration | 2 x 55 mm, 1 x 45 mm | Zwei Hauptextruder für die Außenschichten, ein kleinerer für die mittlere Barriereschicht. |

| L/D-Verhältnis | 33:1 | Optimal für gleichmäßiges Schmelzen, Mischen und stabile Ausgabe. |

| Max. Ausgabe | 250 kg/h | Die maximale Gesamtleistung unter idealen Bedingungen. |

| Layflat-Breite | 600 - 1200 mm | Die endgültige Breite des abgeflachten Rohrs. |

| Filmdickenbereich | 0,03 - 0,15 mm | Der Dickenbereich, den die Maschine zuverlässig produzieren kann. |

| Hauptmotorleistung | 55 kW / 45 kW | Leistung der Antriebsmotoren für die Extruder. |

5. Anwendungen von mehrschichtigen coextrudierten Folien

Die Vielseitigkeit von Folien, die mit der Mehrschicht-Coextrusionstechnologie hergestellt werden, macht sie für eine Vielzahl von Branchen geeignet:

-

Lebensmittelverpackung:Frischfleisch (Vakuumverpackung), Käse, Snacks und Flüssigkeitsverpackungen erfordern hohe Sauerstoff- und Feuchtigkeitsbarrieren.

-

Agrarfilme:Gewächshausfolien mit UV-Beständigkeit und Anti-Tropf-Eigenschaften.

-

Industrieverpackung:Schwerlastsäcke, Versandtaschen und Schutzverpackungen.

-

Medizinische Verpackung:Sterile Barriereverpackung für Medizinprodukte.

6. Häufig gestellte Fragen (FAQ)

F1: Wie viele Schichten sind mit modernen Mehrschicht-Folienblasmaschinen maximal möglich?

Während 3-Schicht- und 5-Schicht-Maschinen am weitesten verbreitet sind, ermöglicht die fortschrittliche Technologie mittlerweile die Herstellung von Folien mit 7, 9 oder sogar 11 Schichten. Dies ermöglicht eine unglaublich präzise Materialplatzierung, beispielsweise durch die Verwendung mehrerer dünner Barriereschichten oder die Einbindung von recyceltem Inhalt in bestimmte, unkritische Schichten.

F2: Können verschiedene Arten von Kunststoffen, die sich normalerweise nicht verbinden, bei der Coextrusion zusammen verwendet werden?

Ja, das ist eine gängige Praxis. Um inkompatible Polymere (z. B. Polyethylen mit Polyamid) zu verbinden, wird ein spezielles Klebepolymer, eine sogenannte „Verbindungsschicht“ oder „Klebeschicht“, zwischen ihnen koextrudiert. Diese Verbindungsschicht ist mit beiden Materialien molekular kompatibel und sorgt so für eine starke, delaminierungsbeständige Verbindung.

F3: Wie wird die Dicke jeder einzelnen Schicht während der Produktion kontrolliert?

Moderne Mehrschichtfolienblasmaschinen nutzen ausgefeilte Steuerungssysteme. Die präziseste Methode ist die VerwendungSchmelzpumpen(oder Zahnradpumpen) an jedem Extruder. Diese Pumpen liefern eine konstante, impulslose volumetrische Leistung und ermöglichen so eine exakte Steuerung des Polymervolumens, das zu jeder Schicht beiträgt, unabhängig von Schwankungen des Schmelzdrucks oder der Viskosität.

Wenn Sie großes Interesse daran habenRuian Kingplast Machinery's Produkte oder haben Sie Fragen, wenden Sie sich bitte anKontaktieren Sie uns.